製造・成形技術からのフィードバックと密接な連携で、

常に進化し続ける金型設計部門。

短納期・低コスト・高精度を実現し、クライアントの高いニーズに応えます!

現代の製造業において大量生産に欠かせない部品が金型です。

横井製作所では、1992年に金型製造の株式会社クリエを設立し、一貫して精密プラスチック製造に特化した金型製造を行ってきました。

精密プラスチック製造に欠かせない、ミクロン単位の精緻な金型製造に、CAD設計・材料・製造/成形技術への蓄積した豊富な知見と技術で応えます。

今後ますます高まる金型技術のさらなる革新の必要性に対し、世界最高水準の技術力を磨き続け、お客様の期待を超えるべく邁進いたします。

金型設計の流れ

1お見積り・事前打合せ

お客様から提供された仕様書や各種データをもとに見積書を提出。徹底的なヒアリングで目的と問題点を明確にし、ベストソリューションを提案します。

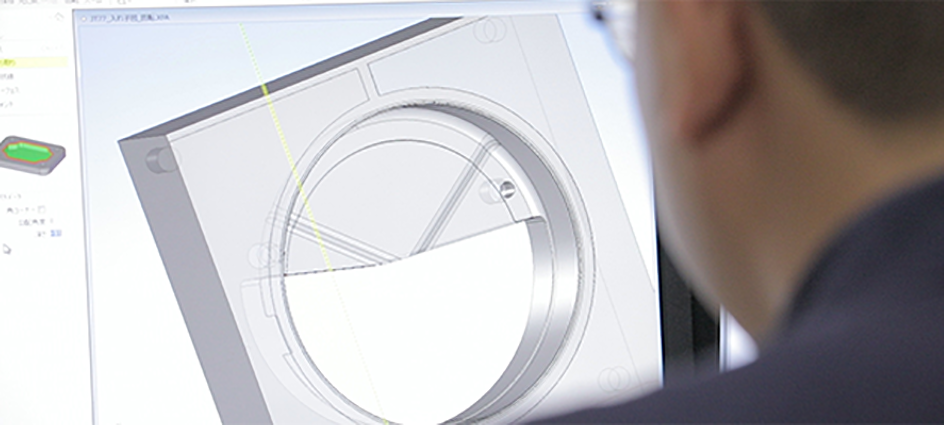

2設計・加工データ作成

承認頂いたお見積の仕様に基づき、構造等の詳細打合せをお客様と行い、設計図を作成します。

※トライ後に、修正点の検討を行います。

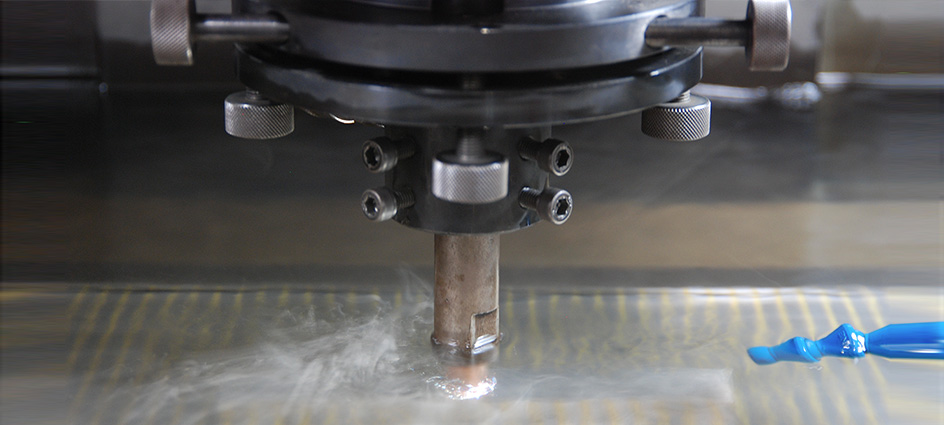

3前加工(荒加工)

金型部品の穴明け・荒取り・仕上加工

4-A研削

研削加工とは回転する砥石(といし)で表面を削る加工のことです。金型の仕上げ時に行われる加工となります。ナノ単位の加工精度が可能です。

4-Bマシニング加工

マシニング加工とは、マシニングセンター(machining center、略称MC)と呼ばれる工作機械で切削加工をすることです。、図面データから作成した加工データ(NCデータ)に沿って、数値制御(X・Y・Z)しながら、ATC(自動工具交換)で自動化が可能な機械加工で、自動化・省力化を可能にします。

4-C放電加工(仕上加工)

放電加工では、絶縁状態の油中で、対象物と放電マスターと呼ばれる電極を接近させて放電させます。この工程では、マシニングセンタで切削加工された金型部品にエッジ形状を追加しています。

4-Dワイヤー放電加工(仕上加工)

5測定

高精度の測定器で、数ミクロンの交差ハズレも確認し、再調整を行います。お客様に測定データの合否連絡を行います。

6組立

基準プレート・ストリッパー、ダイ側、パンチ側の3つの部分に入れ子などを配置して、組み立てます。

この工程で最終的に金型の精度が決まる為、熟練技術者が慎重かつ丁寧に行います。

7トライ

形状・不具合・成形性・金型の作動について確認します。

納品前に成形を行うことにより、品質の更なる向上を目指します。

機械工作機

- 精密フライス盤

- 精密研削機

- 平面研削機

- 卓上ボール盤

- 放電加工機

- 旋盤加工機

- ワイヤー放電加工機

- 縦型マシニングセンタ など